Komplexe Edelstahlwanne für Lebensmittel-Garanlage

Komplexe Edelstahlwanne für Lebensmittel-Garanlage: Die GLA-WEL GmbH ist spezialisiert auf die Herstellung anspruchsvoller Schweißbaugruppen. Kürzlich haben unsere Schweißfachleute für unseren langjährigen Kunden und Geschäftspartner, Schomaker Convenience Technik GmbH aus Hilter, eine 12 m lange Edelstahlwanne hergestellt. Diese Wanne setzt sich aus unterschiedlichen Einzel-Schweißbaugruppen zusammen. Sie ist Teil einer Garanlage für Lebensmittel, die Schomaker an einen weltweit führenden Produzenten für Convenience Produkte in Polen liefert.

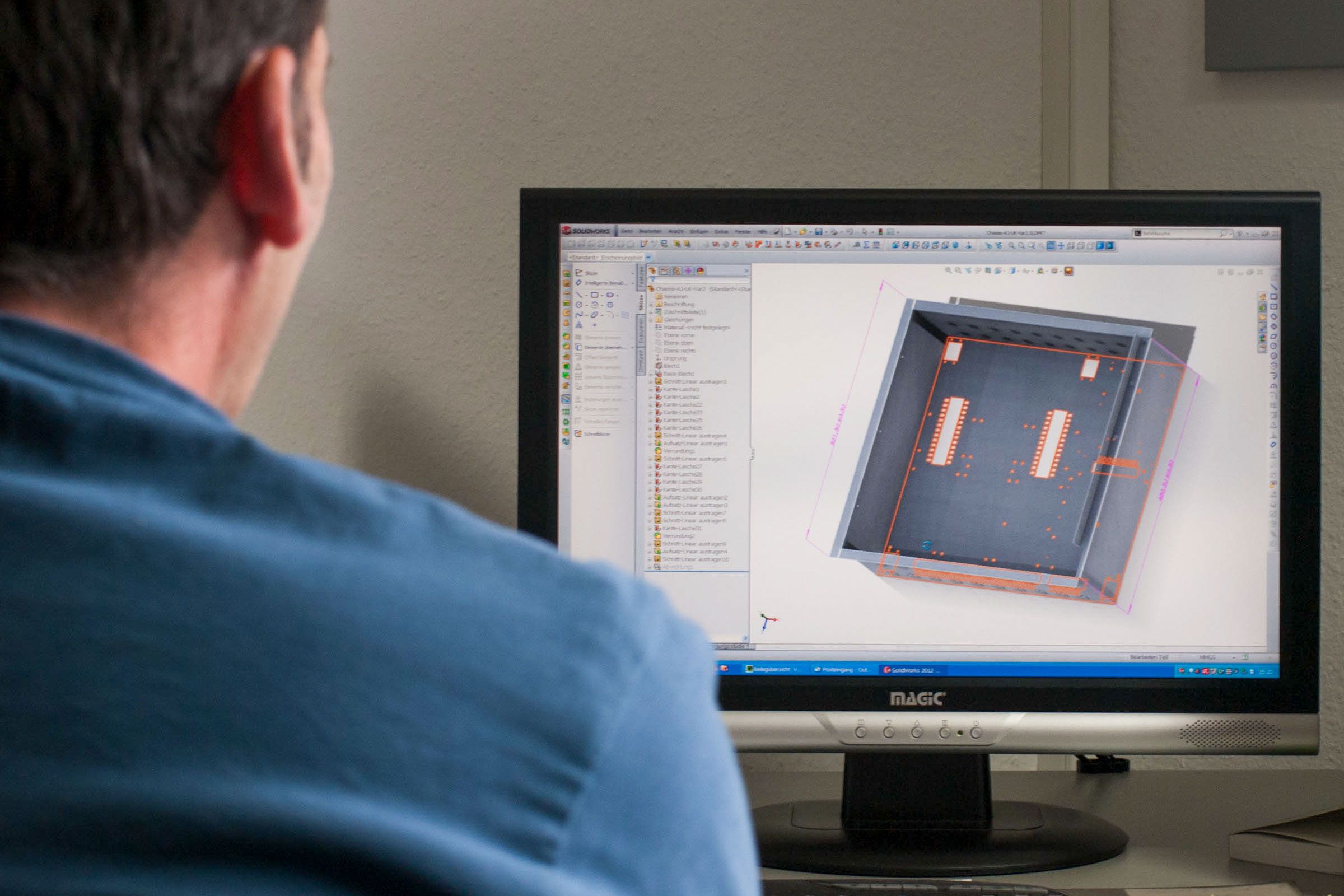

In unserem Artikel schauen wir hinter die Kulissen des Anlagen- und Maschinenbaus. Wir beschreiben den Werdegang unseres Produktes, zeigen Bilder vom Produkt in einer Bildergalerie und erklären seinen finalen Einsatzzweck. Außerdem berichten wir über die erfolgreiche langjährige Zusammenarbeit der Unternehmen Schomaker und GLA-WEL.

12 m lange Edelstahlwanne als komplexe Schweißbaugruppe, verbaut in einer Garanlage für Lebensmittel

Die Schomaker Convenience Technik GmbH beschäftigt sich mit der Fertigung und Entwicklung innovativer Techniken für die Convenience Food- und Fleischwarenindustrie. Es beliefert u.a. internationale Lebensmittelproduzenten mit Anlagen und Maschinen zur Herstellung von Convenience Food (→ schomaker-tec.de).

Was ist das für eine Garanlage, in der unsere komplexe Edelstahlwanne für die Lebensmittel-Garanlage zum Einsatz kommt?

Prinzipiell ermöglichen Garanlagen das schnelle und effiziente Garen von großen Mengen an Produkten, d. h. Lebensmitteln, die anschließend heruntergekühlt bzw. tiefgefroren werden. In eine dieser Anlagen, jedoch in besonderer Ausführung, wurde unsere 12 m lange Edelstahl-Wanne aus hochwertigem Edelstahl 1.4301 verbaut.

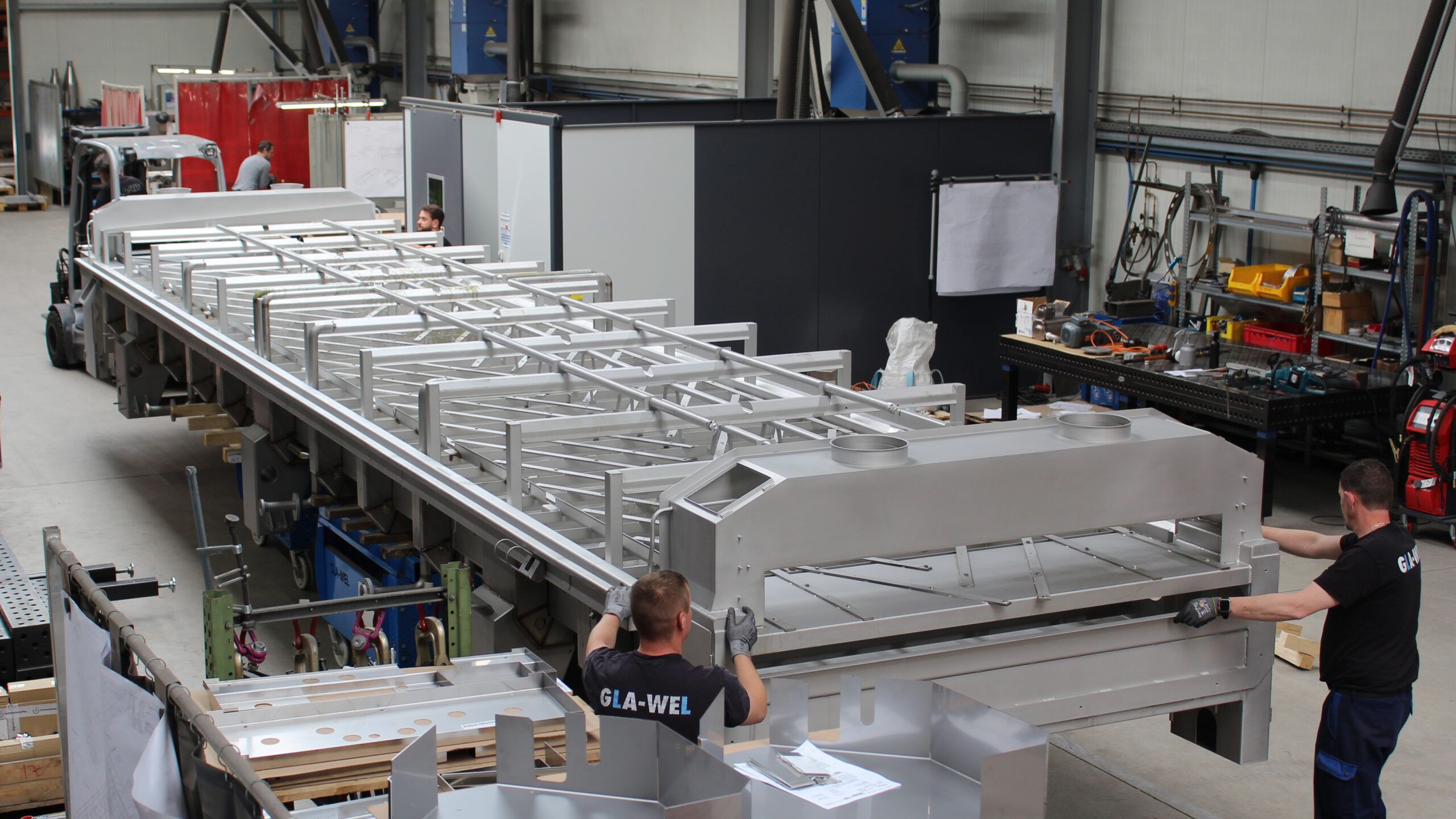

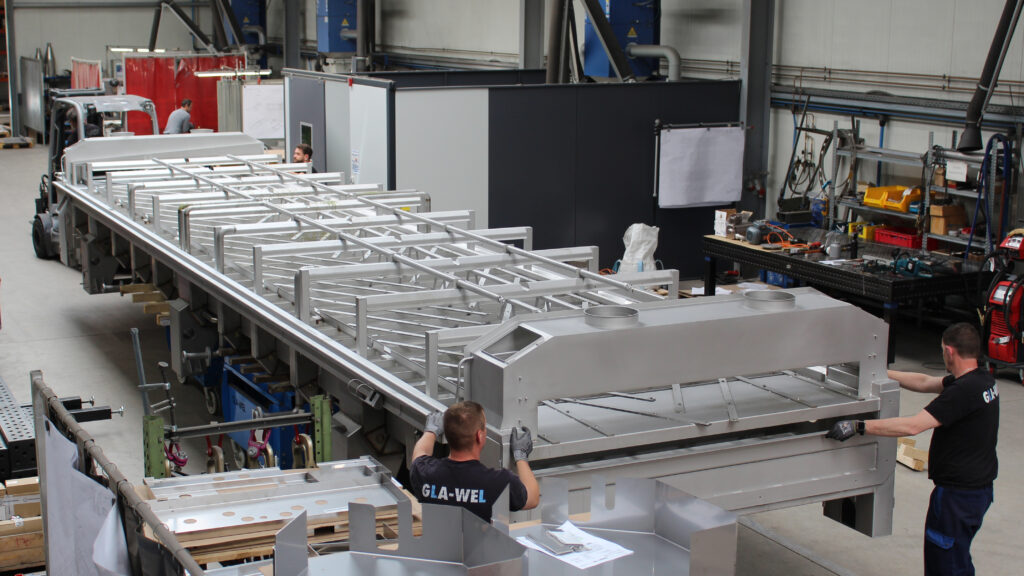

Die Anlage kommt zukünftig bei einem der größten weltweit agierenden Lebensmittelhersteller am Standort Polen zum Einsatz. Bei der Baugruppe handelt es sich um eine komplexe Schweißbaugruppe, die sich aus mehreren Unterbaugruppen zusammensetzt, zum Beispiel eine Außen- und eine Innenwanne, ein Gestell, verschiedene Halter, ein Hubsystem, ein Einlauf und ein Ablauf und eine Dampfsperre.

Die Fachleute von Schomaker haben die Garanlage vom Typ SNS speziell für die Massenproduktion von Gyoza-Teigtaschen modifiziert. Die dünnen Teigtaschen werden aus Weizenmehl, Wasser und Salz hergestellt. Häufig werden sie in der TK-Abteilung von Supermärkten als „Japanische Teigtaschen“ angeboten.

Wie funktioniert eine Garanlage und welche Aufgabe erfüllt die darin verbaute Edelstahlwanne?

In den 6 m langen Einlaufteil vor der besagten Edelstahlwanne werden die Produkte mit Hilfe von 6 Teigmaschinen eingefüllt, gefaltet und direkt aufs Förderband übergeben. Diese Garanlage arbeitet mit Dampfinjektion bei ca. 98°C und gart die Teigtaschen über eine Fläche von 10 x 1,8 m.

Der 3 m lange Auslaufteil hinter der Wanne bildet die erste Kühlstrecke, um damit die Produkte stabil auf die Folgeanlage (Froster) zu übergeben.

Durch die Edelstahlwanne hindurch läuft ein spezielles Förderband aus nicht brennbarem und thermoplastischen Spezialkunststoff PTFE (Polytetrafluorethylen). Das Förderband transportiert damit die zu verarbeitenden Lebensmittelteile auf der Anlage. Das Material PTFE ist zwar sehr teuer, jedoch notwendig, um Verschleiß und Metall-Abrieb zu vermeiden.

Der Fördergurt wird bei jeder Umdrehung am Einlauf der Wanne mit Waschbürsten und Wasser gereinigt. Damit die Teigtaschen nicht am Band haften bleiben, lässt sich, abhängig von der jeweiligen Rezeptur, Öl beaufschlagen.

Diese Garanlage verarbeitet ca. 1.000 kg Teig in 60 Minuten bei einem Stückgewicht von 20 g. Das entspricht umgerechnet 50.000 Stück gegarte Teigtaschen pro Stunde!

Herausforderungen beim Bau zukunftsfähiger Gar-Anlagen für die industrielle Lebensmittelproduktion

Die Herstellung von industriellen Anlagen für die Lebensmittelherstellung, die erfolgreich im Dauer- Produktionsbetrieb laufen sollen, bringt einige Herausforderungen mit:

So braucht es eine hohe Fertigungsexpertise und -Kompetenz, um spezielle Maschinenteile wie komplexe Schweißbaugruppen herzustellen. In diesem Fall verfügen wir bei GLA-WEL über regelmäßig zertifizierte Schweißfertigkeiten. Auch können wir aus einem großen Erfahrungsschatz in der Produktion schöpfen. Unsere Mitarbeitenden in der Fertigung wissen, worauf es dem Kunden in der Umsetzung ankommt.

Der bei Schomaker projektverantwortliche Geschäftsleiter, Dennis Schomaker und der technische Leiter, Enno Guss, freuen sich über die gute Zusammenarbeit mit GLA-WEL: „Bei kleineren Problemen telefonieren wir häufig und zeitnah miteinander oder es gibt bei Bedarf direkt vor Ort Besichtigungstermine an der Anlage. Das funktioniert erfahrungsgemäß sehr gut.“

Jede Anlage eines neuen Typs bringt neue Herausforderungen – man muss flexibel bleiben!

Schomaker bietet zwar regelmäßig große Garanlagen und industrielle Heißluft-Öfen im Markt an. Auch sind alle Anlagen Durchlaufanlagen, die für eine kontinuierliche Produktion sorgen. Aber diese Anlage ist ungewöhnlich breit und für den Maschinenbauer Schomaker die erste große Garanlage ihrer Art. Alle Bauteile bringen deshalb Gewichte und Dimensionen mit, für deren Fertigung bisher noch keine vergleichbaren Vorerfahrungen vorhanden sind.

„Die Größe der Anlage war eine ziemliche Herausforderung, da wir unsere Ideen und unser Standardsystem darauf abstellen mussten“, sagt Enno Guss. Dazu komme, dass in solchen Fällen die Logistik immer Thema sei, gerade auch, um Sondergenehmigungen möglichst zu vermeiden. Die Hausspedition der GLA-WEL GmbH sei bei den logistischen Aufgaben eine große Hilfe gewesen.

Gerade bei besonderen Projekten prüfen die Maschinenbauer besonders sorgfältig und häufig, ob alle technischen Voraussetzungen für eine problemlose und sichere Umsetzung stimmen. Im konkreten Fall beträgt das Gesamtgewicht der fertigen Garanlage immerhin rund 17 Tonnen und viele unterschiedliche Gewerke greifen ineinander. Das heißt, die Anlage wiegt ungefähr so viel wie 14 Autos der Marke VW Golf7!

Die Konstruktionszeit für diese Garanlage beträgt ca. 4 Monate. Die reine Montagezeit, seit Anlieferung der Wanne und durchgeführt mit 3-6 Fachkräften, umfasst ca. 6 Wochen.

Kooperation und ein offener Austausch zwischen den Projektbeteiligten sind der Schlüssel zum Erfolg

Eine abgestimmte und fortlaufende Weiterentwicklung beim Lieferanten, aber auch beim Auftraggeber, ist maßgeblich für den Erfolg, weil sich Bedürfnisse und Trends auf Kundenseite ändern. So steigern sich die Produktionsleistungen in der Lebensmittelherstellung laufend. Aus diesem Grund werden Anlagen und Maschinen zukünftig wohl noch deutlich größer werden. Das bedeutet, dass die Fertigungstechnik zu jeder Zeit mit den sich ändernden technischen Entwicklungen Schritt halten können muss. Damit sich die fertige Anlage – zur Probe und auch zu Präsentationszwecken für potenzielle Neukunden – überhaupt aufbauen lässt, braucht man außerdem viel Platz und versiertes Personal.

Ohne Vertrauen und eine gemeinsame Weiterentwicklung geht es nicht

Fazit: Neben Planungs-, Zeit- und Technik-Aspekten liegt es am Lieferanten, den auftraggebenden Maschinenbauer und die wachsenden Ansprüche seiner Kunden zu verstehen. Dass wir unsere eigenen Leistungen mit einem fachlich hohen Qualitäts-Anspruch kritisch bewerten und laufend weiterentwickeln, gibt unserem Partner Schomaker Sicherheit. Dass ein gewachsenes Vertrauensverhältnis auf Dauer die besten Früchte bringt, hat sich nun wieder einmal bestätigt. Wir freuen uns darüber und sehen dem nächsten Auftrag mit Spannung entgegen!

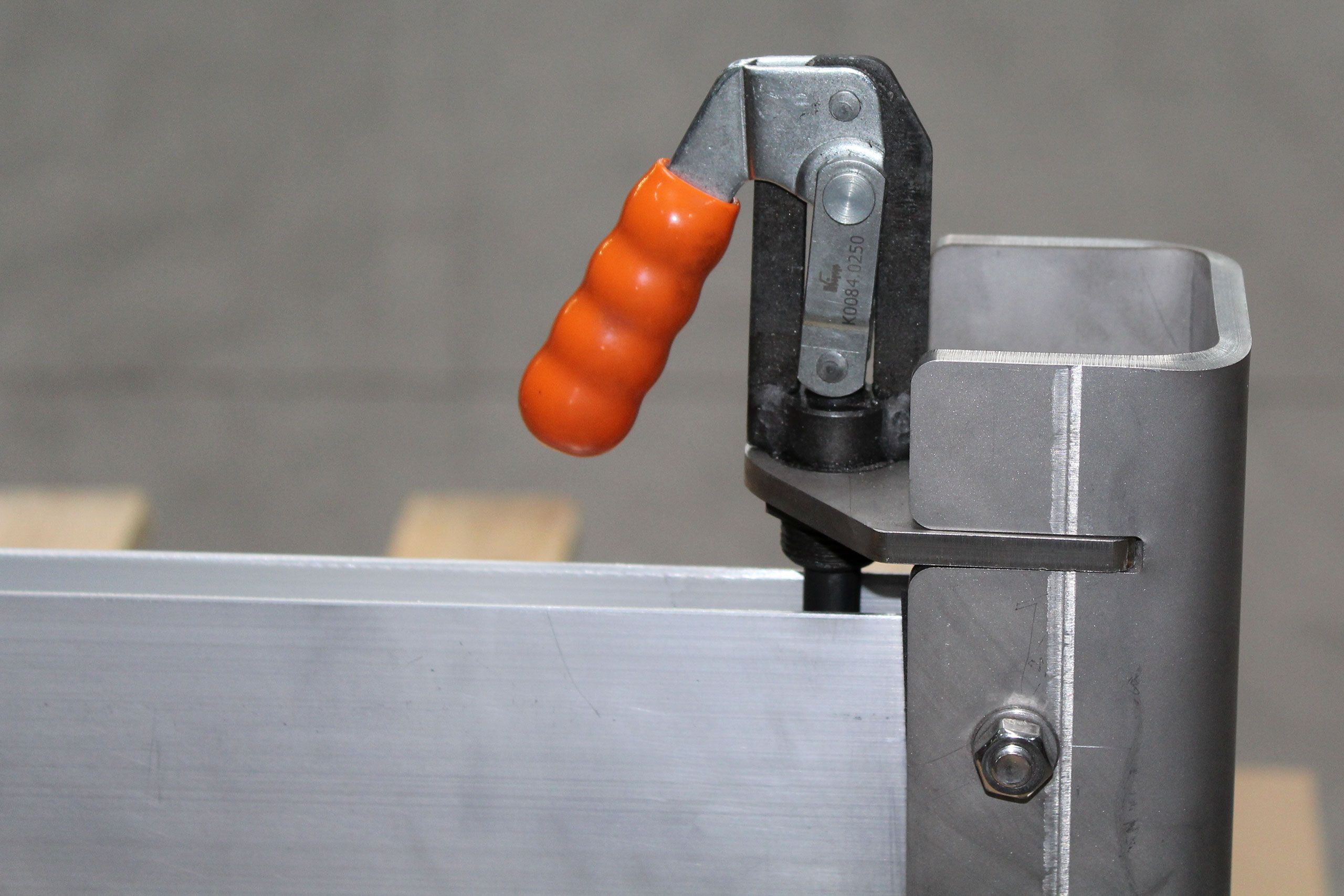

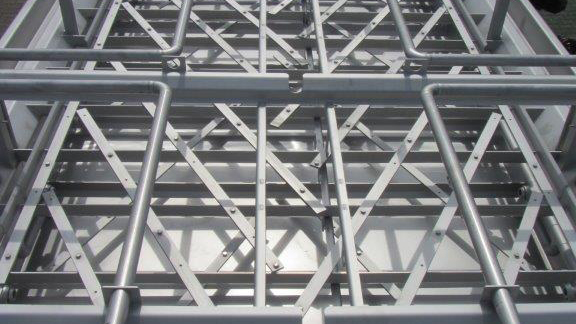

Bildergalerie: Bilder von der Schweißbaugruppe „Edelstahlwanne“ und der aufgebauten Gar-Anlage

Wir haben hier Bilder aus der Produktion, vom Verladen und von der fertigen Anlage bereitgestellt.

Weiterführende Informationen und Links

Schomaker Convenience Technik GmbH, Hilter:

– Seit 1999 inhabergeführt

– Fertigung und Entwicklung innovativer Techniken für die Convenience Food- und Fleischwarenindustrie

– Leistungsbandbreite von Wickelmaschinen, Marinier- und Würzmaschinen, Panieranlagen, Maschinen zum Frittieren & Braten, Kochen & Garen, Kühlen & Glasieren über Convenience Food Spezialanlagen bis zu Förderanlangen

– Leistungen: Beratung; Planung; Fertigung und Montage; Services rund um Anlagen und Maschinen; Produktvorführungen

Quelle – Homepage Schomaker, Link zur Schomaker Homepage: https://www.schomaker-tec.de/de/