Stahl-Fenstergitter für forensische Klinik geliefert

Stahl-Fenstergitter für forensische Klinik geliefert: Die GLA-WEL GmbH hat für den Bau einer Forensischen Klinik in Lünen ca. 300 Fenstergitter aus Stahl zur Vergitterung von Fenstern und Sicherheitsbereichen hergestellt und geliefert. Vorausgegangen war die erfolgreiche Teilnahme an der öffentlichen Ausschreibung. Für unser Team bedeutete das Mammut-Projekt über viele Wochen den vollen Einsatz: Nicht nur zum Schluss auf der Baustelle bei Wind und Wetter, sondern ganz besonders auch im Vorfeld bei der sorgfältigen Arbeitsvorbereitung, Logistik- und Personalplanung sowie in der ausgedehnten Produktionsphase in unserer Fertigung.

Unser Kunde ist die MBN GmbH aus Georgsmarienhütte, für die wir bereits in der Vergangenheit im Rahmen anderer Aufträge tätig gewesen sind. Offizieller Baubeginn für die Forensische Klinik mit Maßregelvollzug, die im nordrheinwestfälischen Lünen 150 Insassen Platz bietet und kommenden Herbst in Betrieb gehen wird, war Ende September 2024.

Stahl-Fenstergitter als Schweißkonstruktionen in verschiedenen Formaten

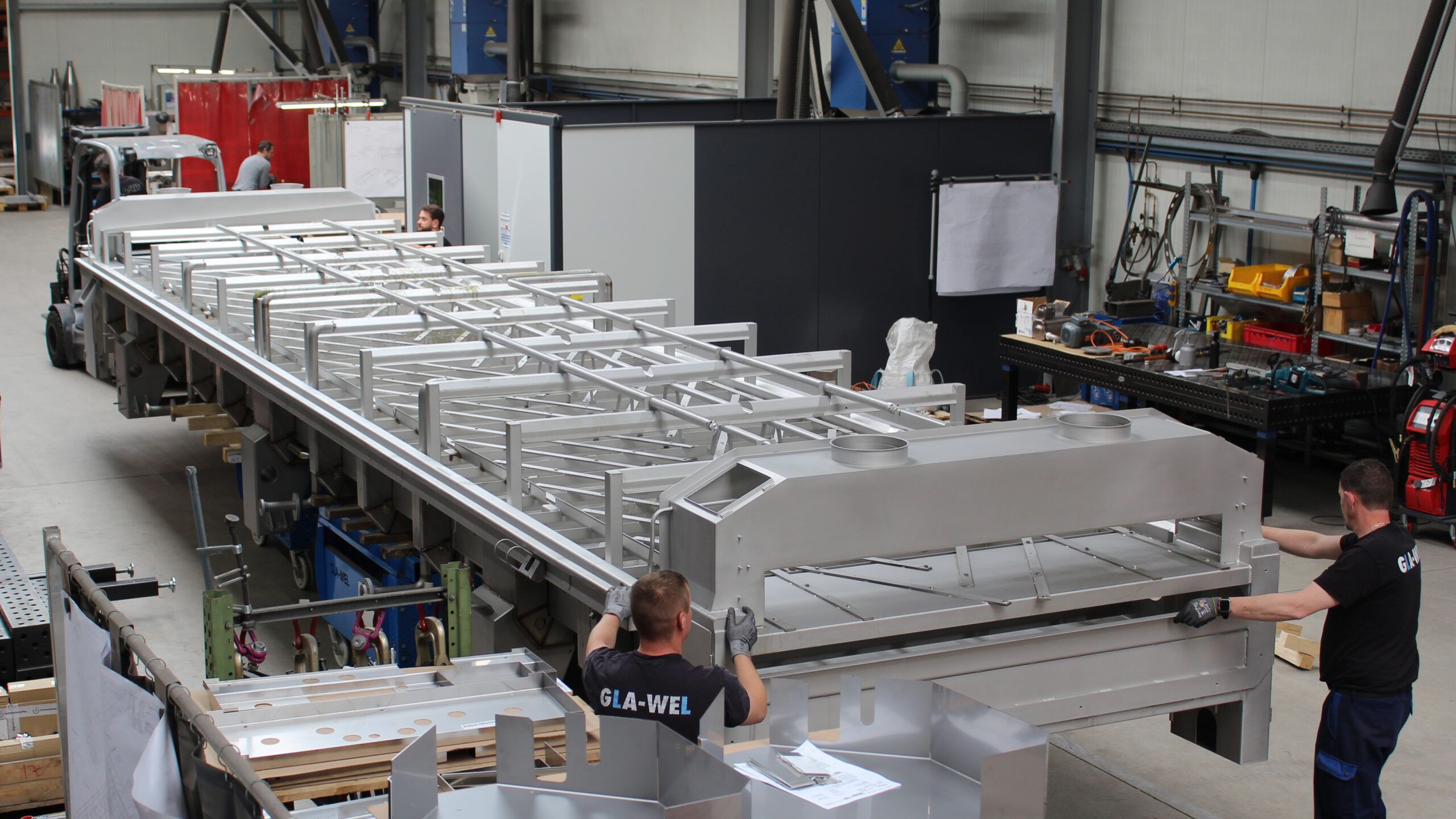

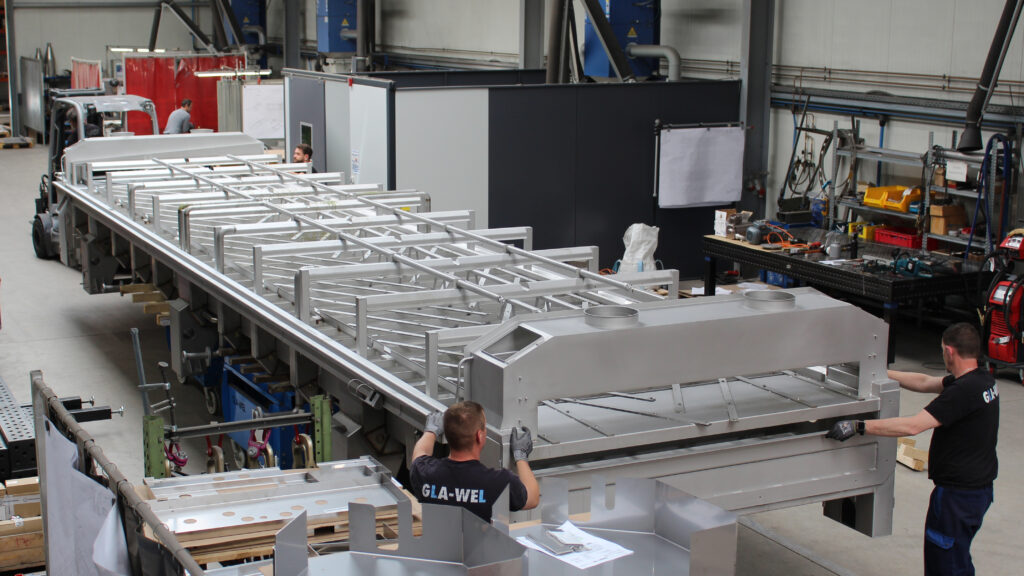

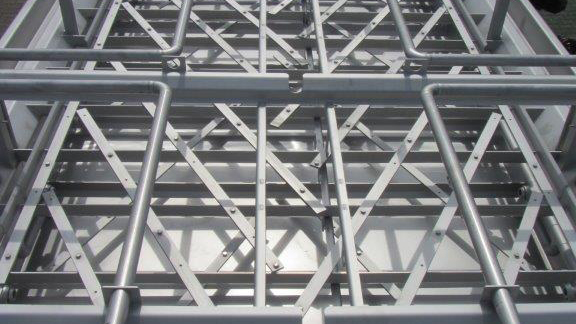

Die GLA-WEL GmbH hat ca. 300 Fenstergitter in verschiedenen Größenformaten und Ausführungen hergestellt. Die Maße variieren zwischen ca. 1,30 m bis 2,0 m in der Höhe und 1,30 m bis 5,5 m in der Breite.

Bereits die Beschaffung und Vorbehandlung der Rohmaterialien war aufwändig: GLA-WEL hat insgesamt 64.000 kg Stahlmaterial verarbeitet. Vorher wurden die Oberflächen mit Feuerverzinkung und Pulverbeschichtung (RAL 7012 Feinstruktur) versehen. Allein 18.000 kg Rundstähle und Bleche aus Manganstahl 1.3401 / X120Mn12 waren dabei. Manganstahl ist eine spezielle Stahllegierung mit einem außergewöhnlichen Verschleißwiderstand und einer hohen Zähigkeit. Das bedeutet, dass auch die Stahlbearbeitung wesentlich anspruchsvoller ist, als bei Standard-Materialien.

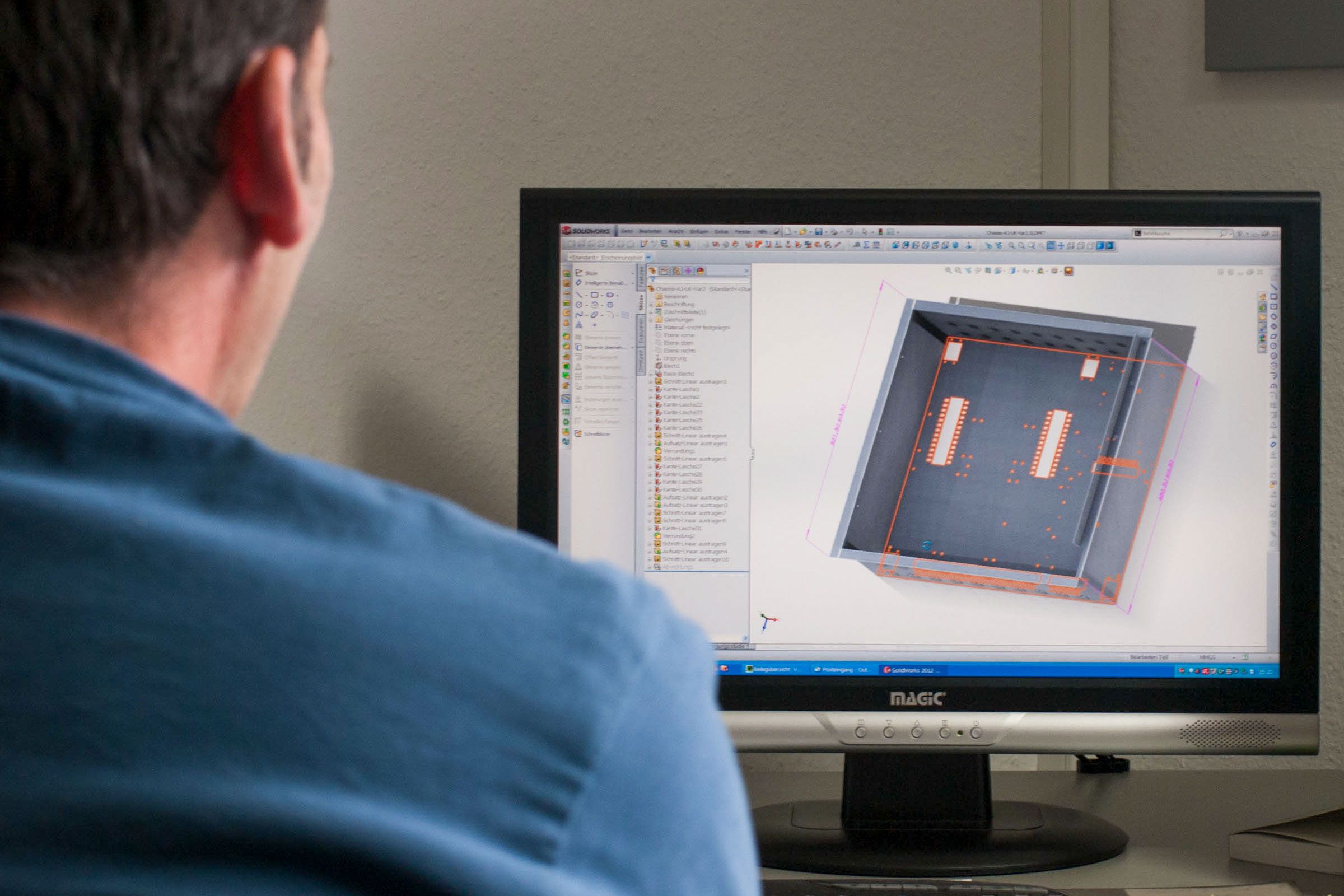

Planung, Konstruktion und Modeling der Stahl-Fenstergitter nach BIM Methode

Unsere Mitarbeiter in der Konstruktion war besonders gefordert, weil sie in nahezu alle Abläufe maßgeblich eingebunden waren. Ein Planungsbüro machte strenge Konstruktionsvorgaben und bestimmte, dass alle Teile mit speziellen Schriftfeldern, Benennungen und Formaten ausgeführt werden mussten. Hintergrund ist ein Vorgehen nach so genannter BIM Methode. BIM steht für Building Information Modeling und bezeichnet eine digitale, modellbasierte Arbeitsmethode für die gesamte Wertschöpfungskette von Bauprojekten. Das heißt, es umfasst alle Schritte von der Planung bis zur Herstellung und dem Betrieb bis zum etwaigen Rückbau.

Die Folge davon war, dass viele Freigabeprozesse durch Planer und Bauherren stattfanden, oft in engem Austausch mit dem Team von GLA-WEL. Außerdem mussten für unser Unternehmen fertigungsgerechte Zeichnungen erstellt werden.

Herausforderungen bei der Fertigung der unterschiedlichen Stahlgitter und Schweißbaugruppen

Robert Marske, Konstruktionsleiter bei GLA-WEL, beschreibt, die Herausforderungen, die in der Produktion dazukamen: „Zum Einen mussten bestimmte Zeitschienen, zum Anderen eine bestimmte Reihenfolge in der Herstellung der einzelnen Gitter eingehalten werden. Dazu kommt, dass alle Bauteile richtig zugeordnet werden mussten und deshalb Plaketten bekamen, die diese Zuordnung und die Verfolgung der Bauteile sicherstellten.“ Diese Werksplanung wurde immer wieder aktualisiert.

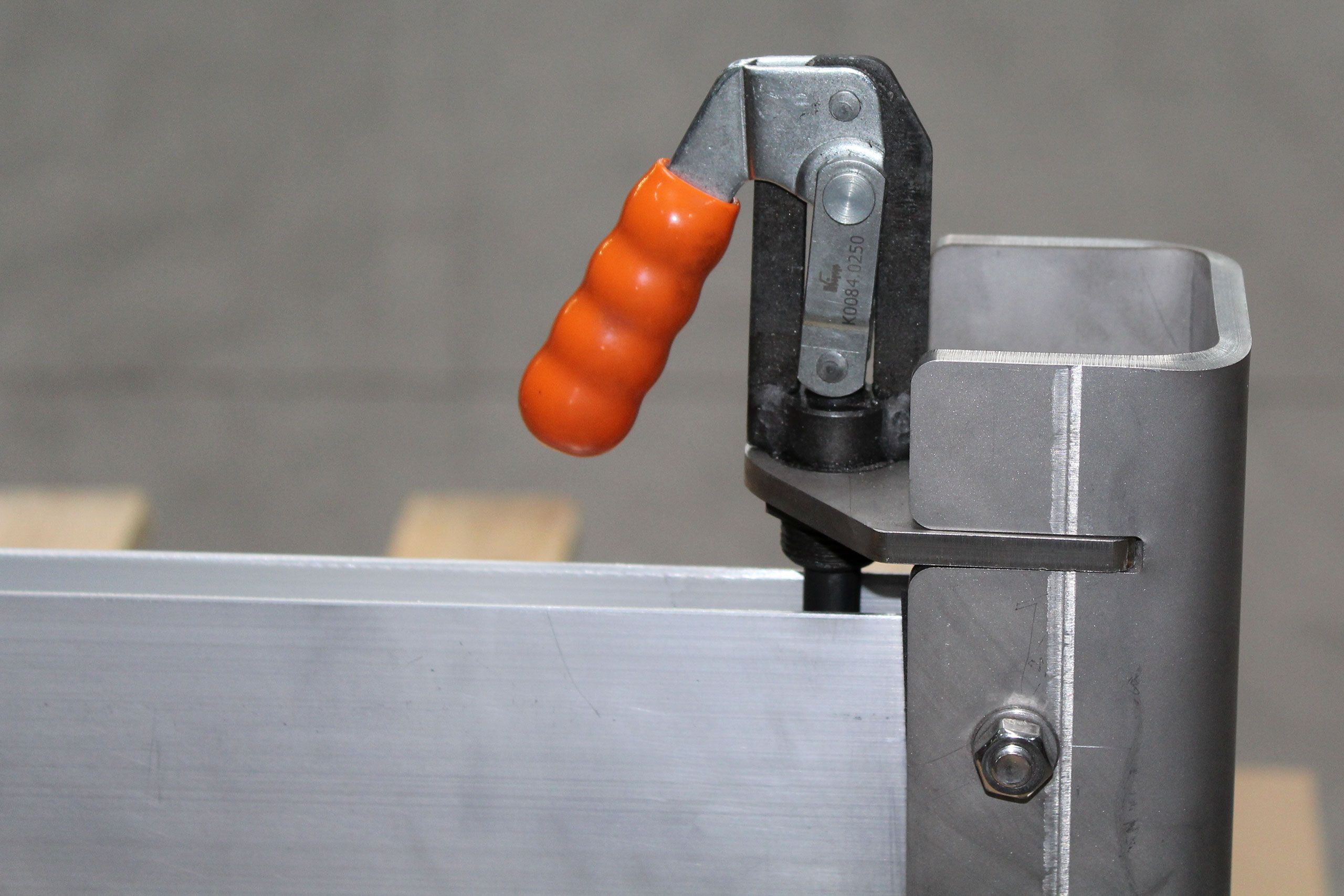

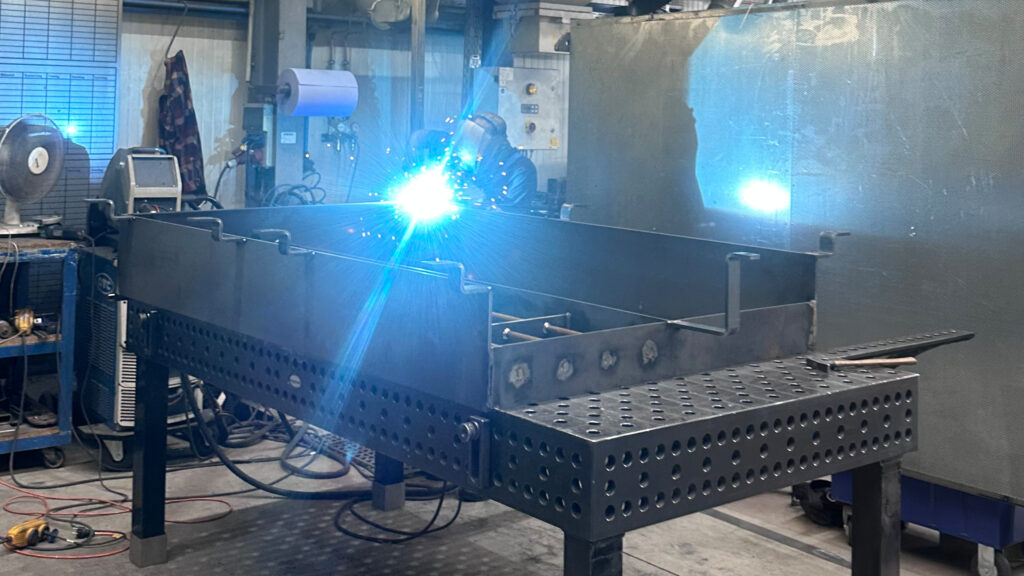

Um die schweren Baugruppen einfacher bewegen und die Schweiß-Reihenfolgen möglichst optimieren zu können, hat GLA-WEL spezielle Dreh- und Schweißvorrichtungen für die Schweißarbeitsplätze entwickelt. Auf diese Weise konnte jeder Schweißer jede Schweißbaugruppe auf einfache Weise drehen und in jeder Richtung bearbeiten. Um dieses fachgerechte und systemvolle Schweißen vorzubereiten, stellte das Team nicht nur Schablonen her, sondern baute neue Vorrichtungen und montierte sie an mehreren Arbeitsplätzen.

Stahl-Fenstergitter in Menge versenden?! Keine leichte Sache!

Logistik und Versand der großformatigen Baugruppen auf die teils unübersichtliche Großbaustelle in Lünen verlangten den Beteiligten so einiges ab: So mussten die Mitarbeitenden von GLA-WEL festlegen, auf welche Weise und in welcher Reihenfolge die fertigen Produkte zwischenzulagern waren, um sie in bestimmter Reihenfolge auf die LKW laden zu können. Das war deshalb wichtig, damit die fertigen Fenstergitter den vorher zugeordneten Bauabschnitt in gewollter Reihenfolge erreichten.

Auch Materialpreise änderten sich teils über Nacht, sodass schneller bestellt werden musste als gedacht. Wenn es dann noch heißt „Wir brauchen bis morgen die Werksplanung“, gilt es die Ruhe zu bewahren!

Steile Lernkuve mitten im Projekt – ohne Flexibilität geht es nicht

Steckt man erst einmal mittendrin in einem solchen Projekt, ist die Lernkurve steil, verlangt aber allen in jedem Gewerk eine hohe Flexibilität ab. Vor allem Zeit ist ein entscheidender und teurer Faktor! Zumal in der Praxis die Dinge meist doch anders ablaufen als geplant.

Beispiel Montage: Steht das Montage-Team erst auf der Baustelle und kann nicht weitermachen, sind ein kühler Kopf und Pragmatismus gefragt. Zum Beispiel, wenn die fertigen Fenster aus Versehen doch im falschen Bauabschnitt ankommen oder dieser gar nicht erst angefahren werden kann. Dann finden die Monteure vor Ort die Lösung. Auch Maße können sich verschieben. Dann muss erst einmal geklärt worden, wie die Ursprungsmaße ausgesehen haben: „Wie war die Einbausituation? Ich brauche die Zeichnung, die Wand ist schief!“

Mathias Fiebig , verantwortlich für die Arbeitsvorbereitung / Montageleitung, freut sich über die allseits gelungene Zusammenarbeit:

„Ein großes Lob an alle Monteure vor Ort – das Team hat über die gesamte Bauzeit hinweg hervorragende Arbeit geleistet. Wir hatten alles dabei: von 36 Grad Hitze bis hin zu Starkregen, und trotzdem wurde konzentriert und zuverlässig weitergearbeitet. Ich war selbst regelmäßig mit auf der Baustelle, habe mit angefasst, montiert und organisiert, um den Ablauf bestmöglich zu unterstützen. Besonders die gute Zusammenarbeit mit der Bauleitung und den anderen Gewerken hat dazu beigetragen, dass das Projekt MRVK Kliniken Lünen reibungslos und termingerecht abgeschlossen werden konnte. So eine Baustelle erlebt man nicht allzu oft – eine, auf die man wirklich Stolz zurückblickt.“

Fazit: Ohne den persönlichen Mehreinsatz und die Umsicht aller Beteiligten ist so ein Projekt kaum zu stemmen. Wir danken unserem Auftraggeber für sein Vertrauen und die gute Zusammenarbeit! Ganz besonders dankbar sind wir unserem Team, das diesen Auftrag kompetent, besonnen, fleißig und mit viel Humor erfolgreich umgesetzt hat.

Weiterführende Informationen, Quellenverweise

Veröffentlichung mit freundlicher Genehmiung des Ministeriums für Arbeit, Gesundheit und Soziales des Landes Nordrhein-Westfalen. MBN hat uns freundlicherweise Fotos mit Luftaufnahmen von der Baustelle honorarfrei zur Verfügung estellt – wir bedanken uns an dieser Stelle dafür.

Über die MBN GmbH

MBN GmbH ist ein „inhabergeführtes, mittelständisches Bau- und Immobilienunternehmen“ mit den Schwerpunkten „schlüsselfertige Bauen, sämtliche Leistungen aus dem Hochbau, Metall- und Fassadenbau und Immobilienmanagement“, wie auf der Unternehmens-Website unter dem Link https://www.mbn.de/unternehmen/ nachzulesen ist. Das Unternehmen beschäftigt ca. 700 Menschen an 12 Standorten in Deutschland.

„Die Klinik in Lünen ist nach der Maßregelvollzugsklinik in Hörstel und dem Maßregelvollzugsgebäude (Gebäude F8) in Bedburg-Hau bereits die dritte Einrichtung, die durch MBN für das Land NRW im Rahmen der Initiative zur Schaffung zusätzlicher forensischer Behandlungsplätze realisiert wird“, berichtet MBN in seiner ersten Pressemitteilung zum Bauprojekt in Lünen: https://www.mbn.de/baubeginn-fuer-die-neue-lwl-klinik-fuer-forensische-psychiatrie-in-luenen/.

Hier noch der Link zu einer früheren Pressemitteilung und einer Beschreibung des Projektverlaufs:

https://www.mbn.de/bau-der-lwl-klinik-fuer-forensische-psychiatrie-in-luenen-schreitet-planmaessig-voran/.

Etwaige Fragen zum Projekt beantwortet Mathias Fibieg: m.fiebig@gla-wel.de.